Page 11 - 《摩擦学学报》2021年第3期

P. 11

300 摩 擦 学 学 报 第 41 卷

2 2

0 0

−2

−2

−4 −4

Resilience/kN −6 Offset direction Resilience/kN −6 Offset direction

−8

−8

−10

−12 −10

−14 −12

30.1 30.2 30.3 30.4 30.5 30.6 30.7 30.8 30.1 30.2 30.3 30.4 30.5 30.6 30.7

Displacement/mm Displacement/mm

(a) Porosity=69.7% (b) Porosity=63.7%

0

0

−5

−5

−10

Resilience/kN −15 Offset direction Resilience/kN −10 Offset direction

−15

−20

−25 −20

−30 −25

41.2 41.3 41.4 41.5 41.6 41.7 41.8 41.9 35.2 35.3 35.4 35.5 35.6 35.7 35.8

Displacement/mm Displacement/mm

(c) Porosity=57.6% (d) Porosity=51.5%

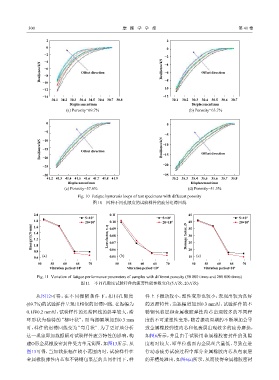

Fig. 10 Fatigue hysteresis loops of test specimens with different porosity

图 10 四种不同孔隙度的试验样件的疲劳迟滞回线

2.0 0.11 45

5×10 4 5×10 4 5×10 4

1.8

20×10 4 0.10 20×10 4 40 20×10 4

Energy/(kN·mm) 1.4 Loss factor, τ, η 0.08 Damage factor, D 30

1.6

35

0.09

1.2

0.07

25

1.0

0.8 0.06 20

(a) 0.05 (b) (c)

0.6 15

50 55 60 65 70 50 55 60 65 70 50 55 60 65 70

Vibration period×10 4 Vibration period×10 4 Vibration period×10 4

Fig. 11 Variation of fatigue performance parameters of samples with different porosity (50 000 times and 200 000 times)

图 11 不同孔隙度试验样件的疲劳性能参数变化(5万次、20万次)

从图12可得,在不同振幅条件下,相同孔隙度 件上下振动较小,塑性变形也较小,表现出较为良好

(69.7%)的试验样件呈现出相似的迟滞回线. 在振幅为 的迟滞特性,当振幅增加到0.3 mm时,试验样件的不

0.1和0.2 mm时,试验样件的迟滞回线的斜率较大,滞 锈钢包裹层和金属橡胶弹性内芯出现较多的不同程

环形状为独特的“柳叶状”,而当振幅增加到0.3 mm 度的不可逆塑性变形,随着振动周期的不断增加会导

时,样件的迟滞回线变为“弯月状”. 为了更好地分析 致金属橡胶弹性内芯和包裹层出现较多的疲劳磨损,

这一现象即加载振幅对试验样件疲劳特性的影响,构 如图6所示,并且由于试验用金属橡胶密封件的孔隙

建O形金属橡胶密封件受力单元简图,如图13所示. 从 度相对较大,即单位截面内金属丝含量低,导致在进

图13可得,当加载振幅在较小范围内时,试验样件在 行动态疲劳试验过程中部分金属橡胶内芯从包裹层

金属橡胶弹性内芯和不锈钢包裹层的共同作用下,样 的开槽处溢出,如图6(a)所示,从而使得金属橡胶密封