Page 10 - 《摩擦学学报》2021年第3期

P. 10

第 3 期 陈祺鑫, 等: 大环径比O形金属橡胶密封件的疲劳力学特性及试验研究 299

2 从图10可以得出:四种不同孔隙度的试验样件的

500

0 50000

−2 5e+5 疲劳迟滞回线出现和上节所述基本相同的现象,并且

−4 15e+5 随着孔隙度的减小,金属橡胶密封件的迟滞回线从弯

2e+6

−6

Resilinece/kN −10 Offset direction 度随着孔隙度的增加而减小,出现这一种现象的原因

月形状逐渐变成平直形状,亦即金属橡胶密封件的刚

−8

−12

−14 是试验样件的孔隙度越小,其填充在包裹层内的金属

丝就更加致密、饱和,样件在单位体积内包含更多的

−16

金属丝,导致金属橡胶弹性特性越弱、刚度特性越强.

26.3 26.4 26.5 26.6 26.7

Displacement/mm 为了更好地研究孔隙度对金属橡胶密封件疲劳特性

Fig. 8 Hysteresis loops of different vibration 的影响,选取振幅相同下的四种不同孔隙度的试验样

periods(porosity:51.5%) 件在相同振动周期后(5万次、20万次)的表征疲劳性能

图 8 试验样件在不同振动周期的迟滞回线(孔隙度:

参数进行对比分析,结果如图11所示.

51.5%)

从图11可得,在不同振动周期后,试验样件的疲

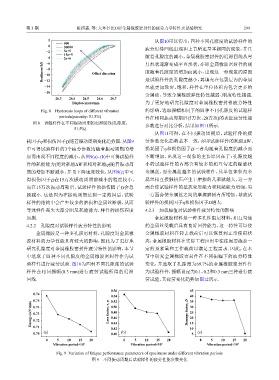

耗因子 η和损伤因子 随着振动周期变化趋势图. 从图9 劳参数变化趋势基本一致,亦即试验样件的耗能 ∆W、

D

中可得试验样件的3个疲劳参数均随着振动周期的增 损耗因子 η和损伤因子 三者均随着孔隙度的减小而

D

加而出现不同程度的减小,从图9(a)、(b)中可得试验样 不断增加,出现这一现象的主要原因在于:孔隙度越

件的耗能能力(绝对耗能 ∆W和相对耗能 η)随着振动周 小的试验样件的内部含有较多的相互勾连的螺旋状

期的增加不断减小,并且下降速度较快,从图9(c)中可 金属丝,而金属丝越多的试验样件,其单位体积内金

得损伤因子 D在15万次振动周期前减小的程度较小, 属丝相互接触挤压产生干摩擦的几率就越大,这一方

而在15万次振动周期后,试验样件的损伤因子 D会急 面会使试验样件的抵抗变形能力和耗能能力增强,另

剧减小. 这是因为在振动周期达到一定范围后,试验 一方面会使金属丝之间的摩擦磨损有所增加,导致试

样件的结构中会产生较多的磨损和金属丝断裂,从而 验样件的损耗因子 η和损伤因子D增大.

导致样件丧失大部分阻尼耗能能力,样件的损伤程度 4.2.3 加载幅值对试验样件疲劳特性的影响

加剧. 金属橡胶材料是一种多孔性阻尼材料,相互勾连

4.2.2 孔隙度对试验样件疲劳特性的影响 的金属丝受载后具有良好回弹能力,这一特性可以使

金属橡胶是一种多孔阻尼材料,孔隙度对金属橡 金属橡胶材料在卸去载荷后可以恢复到正常使用状

胶材料的力学性能具有较大的影响,因此为了更好地 态,金属橡胶材料在实际工程应用中往往需要施加一

研究孔隙度对金属橡胶密封件疲劳特性的影响,本节 定的预紧量和工作载荷以满足工程需求. 因此,在本

中选取了四种不同孔隙度的金属橡胶密封件作为试 节中研究金属橡胶密封件在不同振幅下的疲劳特性

验样件进行疲劳试验. 图10为四种不同孔隙度的试验 变化,并选取了孔隙度为69.7%的金属橡胶密封件作

样件在相同振幅(0.3 mm)进行疲劳试验所得的迟滞 为试验样件,振幅设定为0.1、0.2和0.3 mm三种进行疲

回线. 劳试验,其疲劳变化趋势如图12所示.

0.56 45

0.76

0.54 40

0.75 0.52 35

Energy/(kN·mm) 0.73 Loss factor, τ, η 0.48 Damage factor, D 25

0.50

0.74

30

0.46

20

0.72

0.44

0.71

10

0.42 15

0.70 (a) 0.40 (b) 5 (c)

0 5 10 15 20 0 5 10 15 20 0 5 10 15 20

Vibration period×10 4 Vibration period×10 4 Vibration period×10 4

Fig. 9 Variation of fatigue performance parameters of specimens under different vibration periods

图 9 不同振动周期后试验样件的疲劳性能参数变化