Page 75 - 《摩擦学学报》2020年第6期

P. 75

758 摩 擦 学 学 报 第 40 卷

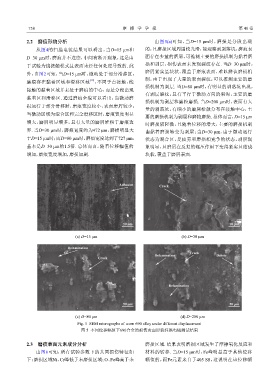

2.2 磨痕形貌分析 由图5(a)可知,当D=15 μm时,磨损是分段出现

从图4的扫描电镜结果可以看出,当D=15 μm和 的,且磨损区域周围较光滑,能观察到剥落坑,磨痕表

D=30 μm时,磨痕并不连续,中间有断开现象,这是由 面存在少量的磨屑,可推测主要的磨损机制为黏着磨

于试验为线接触模式且表面未经任何处理导致的. 此 损和剥层,损伤表面未发现裂纹存在. 当D=30 μm时,

磨屑紧实呈块状,覆盖于磨痕表面,难以辨认磨损机

外,由图2可知,当D=15 μm时,微动处于部分滑移区,

制,由于出现了大量的表面裂纹,可以推测主要的磨

[19]

磨痕存在黏着区域和滑移区域 ,不同于点接触,线

损机制为剥层. 当D=80 μm时,有明显的剥落坑出现,

接触的黏着区域并未处于磨痕的中心,而是分段出现

有剥层裂纹,且有平行于微动方向的梨沟,主要的磨

黏着区和滑移区. 通过磨痕全貌可以看出,当微动磨

损机制为剥层和磨粒磨损. 当D=200 μm时,表面有大

损运行于部分滑移时,磨痕宽度较小,表面磨屑较少;

量的剥落坑,有细小的磨屑松散分布在接触中心,主

当微动区域为混合区和完全滑移区时,磨痕宽度明显

要的磨损机制为剥层和磨粒磨损. 总体而言,D=15 μm

增大,磨屑明显增多,且有大量的磨屑堆积于磨痕边

时磨损较轻微,且随着位移的增大,主要的磨损机制

界. 当D=30 μm时,磨痕宽度约为472 μm,磨损明显大 由黏着磨损转变为剥层;当D=30 μm,由于微动运行

于D=15 μm时;而D=80 μm时,磨痕宽度达到了727 μm, 状态为混合区,是疲劳和磨损相竞争的状态,剥层现

基本是D=30 μm的1.5倍. 总体而言,随着位移幅值的 象明显,且磨屑在反复的碾压作用下变得紧实且结成

增加,磨痕宽度增加,磨损加剧. 块状,覆盖于磨屑表面.

Adhesion

Crack

50 μm 50 μm

(a) D=15 μm (b) D=30 μm

Delamination

Crack

Delamination Debris

Crack

Delamination

50 μm 50 μm

(c) D=80 μm (d) D=200 μm

Fig. 5 SEM micrographs of worn 690 alloy under different displacement

图 5 不同位移幅值下690合金的损伤表面形貌扫描电镜测试结果

2.3 磨痕表面元素成分分析 磨损区域. 结果表明磨损区域发生了摩擦氧化反应和

由图6可知,所有试验参数下的共同损伤特征如 材料的转移. 当D=15 μm时,Fe峰明显高于其他位移

下:磨损区域Ni、Cr峰低于未磨损区域;O、Fe峰高于未 幅值的,而Fe元素来自于405 SS,这说明在该位移幅