Page 118 - 《爆炸与冲击》2025年第5期

P. 118

第 45 卷 王宇相,等: 近爆条件下高强钢板的抗爆性能与几何参数影响规律研究 第 5 期

3

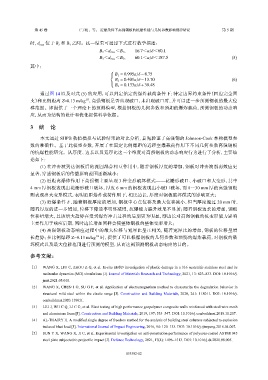

时,d ma x 位于 B 和 2 B 之间。这一结果可通过下式进行数学描述:

B 2 <d max <B 1 , 16.7<a/δ<60.1

B 3 <d max <B 2 , 60.1<a/δ<187.5 (5)

其中:

B 1 = 0.995a/δ−8.75

B 2 = 0.401a/δ−13.70 (6)

B 3 = 0.133a/δ+39.48

通过图 14 以及对式 (5) 的应用,可以判定给定的爆炸载荷条件下:特定边界约束条件(四边完全固

1/3

支)和比例距离 Z=0.13 m/kg ,高强钢板是否出现破口,未出现破口时,并可以进一步预测钢板的最大位

移范围。即提供了一个理论上的预测模型,根据钢板的几何参数和预期的爆炸载荷,预测钢板的动态响

应,从而为结构的设计和优化提供科学依据。

3 结 论

本文通过 SHPB 数值模拟与试验结果的对比分析,首先验证了高强钢的 Johnson-Cook 本构模型参

数的准确性。基于此模型参数,开展了在固定比例爆距的近距空爆载荷作用下不同几何参数高强钢板

的抗爆性能研究。从厚度、边长以及宽厚比这三个维度对高强钢板的动态响应行为进行了分析,主要结

论如下:

(1) 在冲击波到达钢板后的流固耦合相互作用中,随着钢板厚度的增加,钢板对冲击波削弱效应更

显著,穿透钢板后的传播影响范围逐渐减小;

(2) 近距离爆炸作用下高强钢主要呈现 3 种变形破坏模式——花瓣形破口、小破口和大变形,其中

4 mm 厚钢板表现出花瓣形破口破坏,厚度 6 mm 的钢板表现出小破口破坏,而 8~30 mm 厚的高强钢板

则表现出大变形模式,表明近距爆炸载荷作用下,相比边长,厚度对钢板破坏模式的影响更大;

(3) 近爆条件下,随着钢板厚度的增加,钢板中心点位移及最大位移减小,但当厚度超过 20 mm 时,

随着厚度的进一步增加,位移下降速率明显减慢,抗爆能力提升效果不显著;随着钢板边长的增加,钢板

位移量增大,且该增大趋势在受到爆炸冲击过程的后期更为明显,即边长对高强钢板的抗变形能力影响

主要作用于响应后期,同时边长增加同样会使整体钢板的整体变形增大;

(4) 高强钢板动态响应过程中的最大位移与宽厚比呈正相关,随着宽厚比的增加,钢板的位移呈增

长趋势;在比例爆距 Z=0.13 m/kg 1/3 时,提供了可以根据钢板的几何参数和预期的爆炸载荷,对钢板的破

坏模式以及最大位移范围进行预测的模型,从而达到预测钢板动态响应的目的。

参考文献:

[1] WANG X, LIU C, ZHOU Z Q, et al. In-situ EBSD investigation of plastic damage in a 316 austenitic stainless steel and its

molecular dynamics (MD) simulations [J]. Journal of Materials Research and Technology, 2021, 13: 823–833. DOI: 10.1016/j.

jmrt.2021.05.010.

[2] WANG X, CHEN J G, SU G F, et al. Application of electromagnetism method to characterize the degradation behavior in

structural mild steel within the elastic range [J]. Construction and Building Materials, 2020, 241: 118011. DOI: 10.1016/j.

conbuildmat.2020.118011.

[3] LIU J, WU C Q, LI C G, et al. Blast testing of high performance geopolymer composite walls reinforced with steel wire mesh

and aluminium foam [J]. Construction and Building Materials, 2019, 197: 533–547. DOI: 10.1016/j.conbuildmat.2018.11.207.

[4] AL-THAIRY H. A modified single degree of freedom method for the analysis of building steel columns subjected to explosion

induced blast load [J]. International Journal of Impact Engineering, 2016, 94: 120–133. DOI: 10.1016/j.ijimpeng.2016.04.007.

[5] SUN Y X, WANG X, JI C, et al. Experimental investigation on anti-penetration performance of polyurea-coated ASTM1045

steel plate subjected to projectile impact [J]. Defence Technology, 2021, 17(4): 1496–1513. DOI: 10.1016/j.dt.2020.08.005.

053302-12